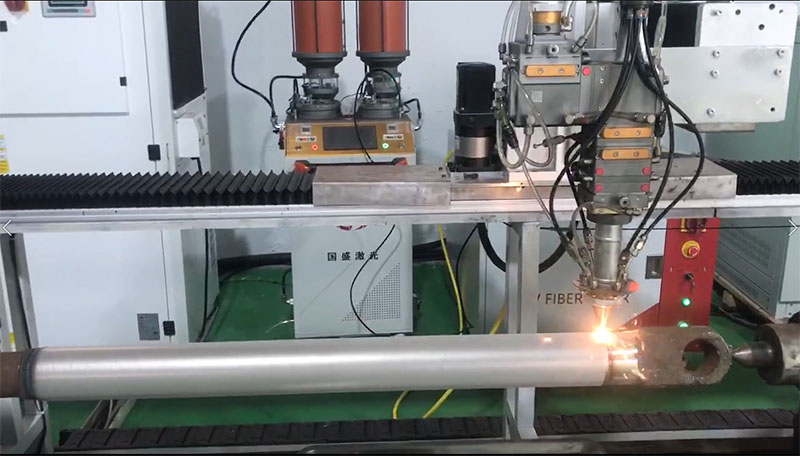

激光熔覆是指在熔覆基体表面以不同方式添加激光熔覆材料,利用激光束作为热源,将熔覆材料熔化凝固到基体表面,制备与基体形成冶金结合的表面涂层,从而实现材料表面改性和产品表面修复的过程。激光熔覆技术可以在廉价的金属基体表面制备高性能的涂层,具有很高的经济效益,得到了广泛的关注和研究,发展迅速。现已广泛应用于机械设备和重要零件的表面强化和损伤修复。

与传统表面处理技术相比,激光熔覆制备的涂层组织均匀致密,晶粒细小,热输入小,稀释率低,具有良好的应用前景,但也存在一些问题。传统激光熔覆的稀释率往往在10%以上,熔覆层需要达到一定的厚度才能有效达到防护效果,且表面粗糙度较高,需要经过后续的车削和磨削才能投入使用,造成材料的浪费。在激光熔覆过程中,激光能量主要作用于基体表面的熔池,增加了激光能量对基体的热输入,可能导致较大的应力和裂纹。同时,传统激光熔覆在大面积熔覆中的生产效率较低,极大地制约了激光熔覆技术的应用和推广。

为解决上述问题,位于Flawn的Hof激光技术研究所开发了超高速激光熔覆技术,并于2017年完成了超高速激光熔覆设备的研发。与传统的激光熔覆技术不同,超高速激光熔覆技术采用同轴送粉方式控制粉末在熔池上方的激光束会聚,使大部分激光能量直接作用在激光粉末上,熔覆粉末在到达熔池前处于熔融或半熔融状态,从而减少粉末在熔池中的时间,减少对基体的热输入,大大提高熔覆效率和粉末利用率。

由于超高速激光熔覆的工作特性不同于传统激光熔覆,为了研究超高速激光熔覆的主要工艺参数对熔覆层组织和性能的影响,采用超高速激光熔覆技术在9Cr2Mo钢基体表面制备了M2高速钢涂层,并对熔覆层的组织和力学性能进行了表征。

结果表明:

1、当激光功率较高时,晶粒尺寸明显增大。

2.、熔覆速度越高,晶粒尺寸越小。

3、当熔覆道次之间的距离减小时,晶粒尺寸趋于增大;

随着能量密度的增加,晶粒尺寸有增大的趋势,但各种工艺参数的影响不同,激光功率对其影响较大。

工艺参数对熔覆层的显微硬度影响很大

当激光功率较高时,熔覆层的硬度增加,且层内硬度分布均匀,波动较小。随着熔覆速度的降低,熔覆层的显微硬度明显增加。随着熔覆层间距的增加,熔覆层的显微硬度降低。随着能量密度的增加,熔覆层的显微硬度明显增加。但当能量密度较低时,熔覆层成形较差,难以形成良好的多道次搭接。

可以看出,改变超高速激光熔覆的工艺参数,提高熔覆层的输入能量密度,可以使熔覆层的显微硬度更加均匀,平均硬度明显提高。因此,获得更高质量的熔覆层提供技术基础,从而拓宽超高速激光沉积技术的应用范围,促进其推广应用具有重要意义。

【重要提醒】 转发本信息给好友或分享到朋友圈,被转发超过20次,信息将自动置顶一周!